Abteilung für Gerätemanagement, Sinopec Yizheng Chemical Fibre Co., Ltd. 211900

Abstrakt: In diesem Artikel werden die anormalen Ursachen großer Turboexpandereinheiten analysiert, eine Reihe von Maßnahmen zur Lösung der Probleme vorgeschlagen und die Risikopunkte und vorbeugenden Maßnahmen beim Betrieb erfasst.Durch den Einsatz der Lackentfernungstechnologie werden mögliche versteckte Gefahren eliminiert und die Eigensicherheit des Gerätes gewährleistet.

1. Übersicht

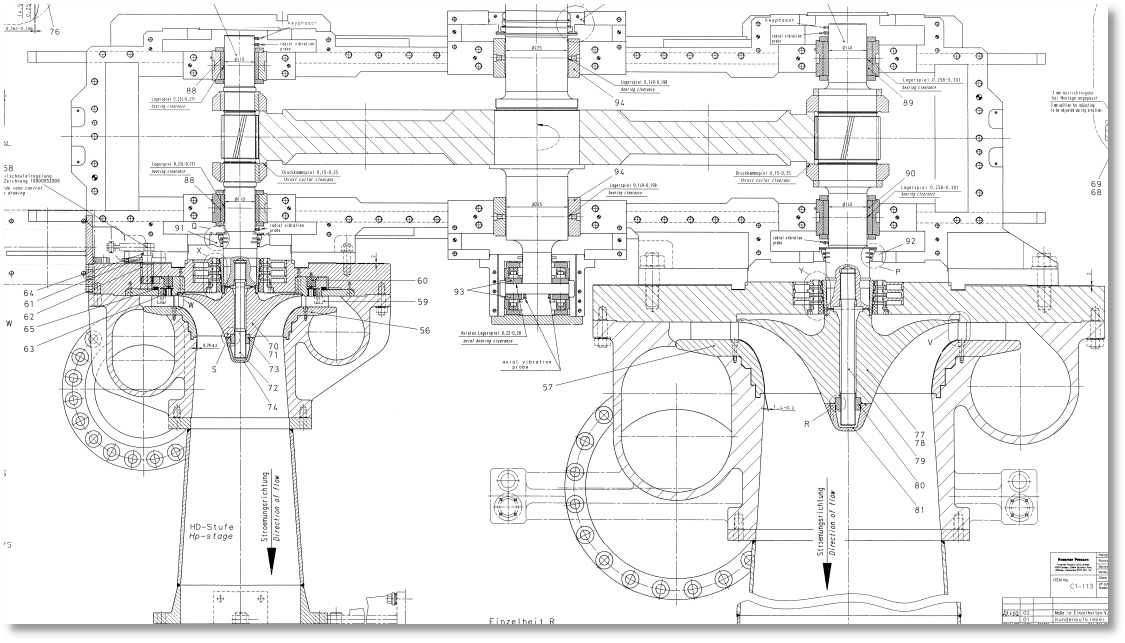

Die Luftkompressoreinheit der 60 t/a PTA-Anlage von Yizheng Chemical Fibre Co., Ltd. ist mit Geräten von MAN Turbo aus Deutschland ausgestattet.Bei der Einheit handelt es sich um eine Drei-in-Eins-Einheit, bei der die Luftkompressoreinheit eine mehrwellige fünfstufige Turbineneinheit ist, die Kondensationsdampfturbine als Hauptantriebsmaschine der Luftkompressoreinheit und der Turboexpander als Hauptantriebsmaschine dienen als Luftkompressoreinheit verwendet.Hilfsantriebsmaschine.Der Turboexpander nimmt eine hohe und niedrige zweistufige Expansion an, jeder hat eine Ansaugöffnung und eine Auslassöffnung, und das Laufrad nimmt ein Drei-Wege-Laufrad an (siehe Abbildung 1).

Abbildung 1 Schnittansicht der Expansionseinheit (links: Hochdruckseite; rechts: Niederdruckseite)

Die wichtigsten Leistungsparameter des Turboexpanders sind wie folgt:

Die Drehzahl auf der Hochdruckseite beträgt 16583 U/min und die Drehzahl auf der Niederdruckseite beträgt 9045 U/min;Die Nenngesamtleistung des Expanders beträgt 7990 kW und die Durchflussrate beträgt 12700-150450 kg/h.Der Einlassdruck beträgt 1,3 MPa und der Abgasdruck beträgt 0,003 MPa.Die Ansaugtemperatur der Hochdruckseite beträgt 175 °C und die Abgastemperatur 80 °C;die Einlasstemperatur der Niederdruckseite beträgt 175 °C und die Abgastemperatur beträgt 45 °C;An beiden Enden der Hochdruck- und Niederdruck-Seitengetriebewellen wird ein Satz Kippklötze verwendet. Lager mit jeweils 5 Klötzen. Die Öleinlassleitung kann auf zwei Arten in das Öl eintreten, und jedes Lager verfügt über ein Öleinlassloch 3 Gruppen mit 15 Öleinspritzdüsen, der Durchmesser der Öleinlassdüse beträgt 1,8 mm, es gibt 9 Ölrücklauflöcher für das Lager, und unter normalen Umständen werden 5 Anschlüsse und 4 Blöcke verwendet.Diese Drei-in-Eins-Einheit nutzt die Zwangsschmiermethode der zentralen Ölversorgung von der Schmierölstation.

2. Probleme mit der Besatzung

Um die VOC-Emissionsanforderungen zu erfüllen, wurde im Jahr 2018 eine neue VOC-Einheit zum Gerät zur Behandlung des Abgases des Oxidationsreaktors hinzugefügt, und das behandelte Abgas wurde weiterhin in den Expander eingespritzt.Da das Bromidsalz im ursprünglichen Abgas bei hoher Temperatur oxidiert wird, entstehen Bromidionen.Um zu verhindern, dass die Bromidionen kondensieren und sich abscheiden, wenn das Endgas expandiert und im Expander arbeitet, führt dies zu Lochfraß am Expander und an den nachfolgenden Geräten.Daher ist es notwendig, die Erweiterungseinheit zu vergrößern.Ansaugtemperatur und Abgastemperatur der Hochdruckseite und der Niederdruckseite (siehe Tabelle 1).

Tabelle 1 Liste der Betriebstemperaturen am Einlass und Auslass des Expanders vor und nach der VOC-Umwandlung

| NEIN. | Parameteränderung | Transformation des ersteren | Nach der Transformation |

| 1 | Ansauglufttemperatur auf der Hochdruckseite | 175 °C | 190 °C |

| 2 | Abgastemperatur auf der Hochdruckseite | 80 ℃ | 85 °C |

| 3 | Ansauglufttemperatur auf der Niederdruckseite | 175 °C | 195 °C |

| 4 | Abgastemperatur auf der Niederdruckseite | 45 °C | 65 °C |

Vor der VOC-Umwandlung lag die Temperatur des Lagers auf der Nicht-Laufradseite am Niederdruckende stabil bei etwa 80 °C (die Alarmtemperatur des Lagers beträgt hier 110 °C und die Hochtemperatur 120 °C).Nachdem am 6. Januar 2019 mit der VOC-Umwandlung begonnen wurde, stieg die Temperatur des Lagers auf der Nicht-Laufradseite am Niederdruckende des Expanders langsam an und die höchste Temperatur lag nahe der höchsten gemeldeten Temperatur von 120 °C, aber die Die Vibrationsparameter änderten sich in diesem Zeitraum nicht wesentlich (siehe Abbildung 2).

Abb. 2 Diagramm der Durchflussrate des Expanders sowie der Vibration und Temperatur der Welle auf der Nichtantriebsseite

1 – Durchflussleitung 2 – Nicht-Antriebsende-Leitung 3 – Nicht-Antriebswellen-Vibrationsleitung

3. Ursachenanalyse und Behandlungsmethode

Nach der Überprüfung und Analyse des Temperaturschwankungstrends von Dampfturbinenlagern und der Beseitigung der Probleme der Instrumentenanzeige vor Ort, Prozessschwankungen, statischer Übertragung des Dampfturbinenbürstenverschleißes, Schwankungen der Gerätegeschwindigkeit und Teilequalität sind dies die Hauptgründe für Lagertemperaturschwankungen Sind:

3.1 Gründe für den Temperaturanstieg des Lagers auf der Nicht-Laufradseite am Niederdruckende des Expanders

3.1.1 Bei der Demontageprüfung wurde festgestellt, dass der Abstand zwischen Lager und Welle und das Eingriffsspiel der Zahnradzähne normal waren.Mit Ausnahme des vermuteten Lacks auf der nicht-laufradseitigen Lagerfläche am Niederdruckende des Expanders (siehe Abbildung 3) wurden bei anderen Lagern keine Anomalien festgestellt.

Abbildung 3 Physisches Bild des Lagers auf der Nicht-Antriebsseite und des kinematischen Paars des Expanders

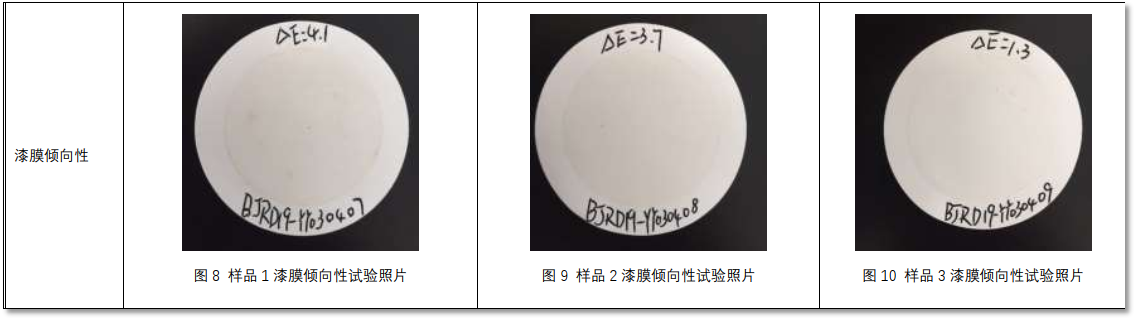

3.1.2 Da das Schmieröl vor weniger als einem Jahr ausgetauscht wurde, hat die Qualität des Öls den Test vor der Fahrt bestanden.Um Zweifel auszuräumen, schickte das Unternehmen das Schmieröl zur Prüfung und Analyse an ein professionelles Unternehmen.Das Fachunternehmen bestätigt, dass es sich bei der Befestigung auf der Lagerfläche um einen Frühlack, MPC (Lackneigungsindex) handelt (siehe Abbildung 4).

Abbildung 4 Analysebericht zur Ölüberwachungstechnologie, herausgegeben von der professionellen Ölüberwachungstechnologie

3.1.3 Das im Expander verwendete Schmieröl ist Shell Turbo Nr. 46 Turbinenöl (Mineralöl).Wenn das Mineralöl eine hohe Temperatur hat, oxidiert das Schmieröl und die Oxidationsprodukte sammeln sich auf der Oberfläche der Lagerbuchse und bilden einen Lack.Mineralisches Schmieröl besteht hauptsächlich aus Kohlenwasserstoffsubstanzen, die bei Raumtemperatur und niedrigen Temperaturen relativ stabil sind.Wenn jedoch einige (auch nur eine sehr kleine Anzahl) Kohlenwasserstoffmoleküle bei hohen Temperaturen Oxidationsreaktionen eingehen, unterliegen auch andere Kohlenwasserstoffmoleküle Kettenreaktionen, was ein Merkmal von Kohlenwasserstoffkettenreaktionen ist.

3.1.4 Die Gerätetechniker führten Untersuchungen zur Unterstützung des Gerätekörpers, zur Kältebelastung der Einlass- und Auslassleitungen, zur Leckerkennung im Ölsystem und zur Integrität der Temperatursonde durch.Und ein Satz Lager am Nicht-Antriebsende der Niederdruckseite des Expanders wurde ausgetauscht, aber nach einem Monat Fahrt erreichte die Temperatur immer noch 110 °C, und dann gab es große Vibrations- und Temperaturschwankungen.Es wurden mehrere Anpassungen vorgenommen, um den Bedingungen vor der Sanierung nahe zu kommen, jedoch nahezu ohne Wirkung (siehe Abbildung 5).

Abbildung 5 Trenddiagramm der zugehörigen Indikatoren vom 13. Februar bis 29. März

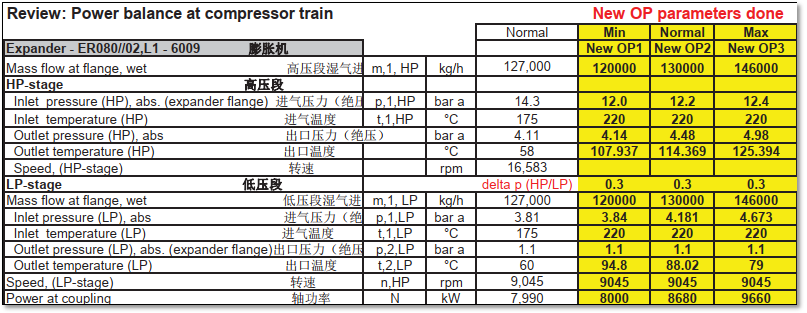

Der MAN Turbo-Hersteller beträgt unter den aktuellen Arbeitsbedingungen des Expanders, wenn das Ansaugluftvolumen stabil bei 120 t/h liegt, die Ausgangsleistung 8000 kW, was relativ nahe an der ursprünglichen Auslegungsausgangsleistung von 7990 kW unter normalen Arbeitsbedingungen liegt;Bei einer Luftmenge von 1 30 t/h beträgt die Ausgangsleistung 8680 kW;Bei einer Ansaugluftmenge von 1 46 t/h beträgt die Ausgangsleistung 9660 kW.Da die von der Niederdruckseite geleistete Arbeit zwei Drittel des Expanders ausmacht, kann es zu einer Überlastung der Niederdruckseite des Expanders kommen.Wenn die Temperatur 110 °C überschreitet, ändert sich der Vibrationswert drastisch, was darauf hindeutet, dass der neu gebildete Lack auf der Oberfläche der Welle und der Lagerbuchse in diesem Zeitraum zerkratzt wird (siehe Abbildung 6).

Abbildung 6 Leistungsbilanztabelle der Erweiterungseinheit

3.2Mechanismusanalyse bestehender Probleme

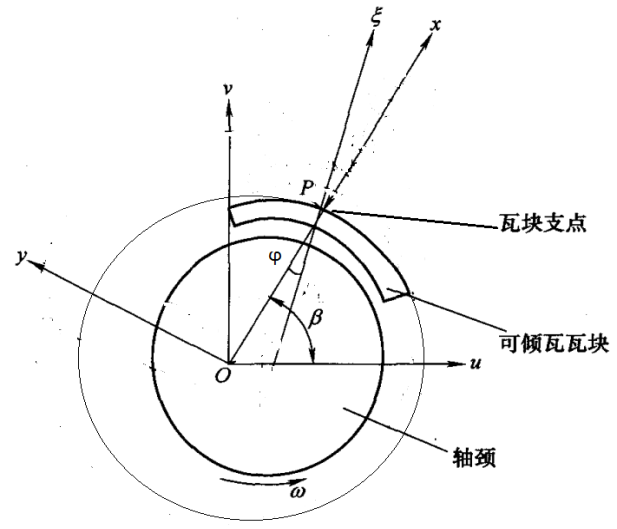

3.2.1 Wie in Abbildung 7 dargestellt, ist ersichtlich, dass der eingeschlossene Winkel zwischen der leichten Vibrationsrichtung des Drehpunkts des Fliesenblocks und der horizontalen Koordinatenlinie im Koordinatensystem β beträgt und der Schwenkwinkel des Fliesenblocks φ beträgt und das aus 5 Fliesen bestehende Kipplagersystem, wenn die Fliese dem Ölfilmdruck ausgesetzt ist, da der Drehpunkt des Kissens kein absolut starrer Körper ist, ändert sich die Position des Drehpunkts des Kissens nach der Kompressionsverformung erzeugen aufgrund der Steifigkeit des Drehpunkts eine kleine Verschiebung entlang der geometrischen Vorspannungsrichtung und verändern dadurch das Lagerspiel und die Ölfilmdicke [1] .

Abb.7 Koordinatensystem des Einzelsegments des Kippsegmentlagers

3.2.2 Aus Abbildung 1 ist ersichtlich, dass der Rotor eine freitragende Balkenstruktur ist und das Laufrad die Hauptarbeitskomponente ist.Da die Laufradseite die Antriebsseite ist, befindet sich die rotierende Welle auf der Laufradseite aufgrund der Wirkung der Gasdämpfung bei der Expansion des Gases zur Arbeitsleistung in der Lagerbuchse in einem idealen Zustand und der Ölspalt bleibt normal.Beim Kämmen und Übertragen des Drehmoments zwischen den großen und kleinen Zahnrädern, wobei dies der Drehpunkt ist, ist die radiale freie Bewegung der Welle auf der Nicht-Laufradseite unter Überlastbedingungen begrenzt und ihr Schmierfilmdruck ist höher als der anderer Lager, wodurch dieser Ort geschmiert wird. Die Filmsteifigkeit nimmt zu, die Erneuerungsrate des Ölfilms nimmt ab und die Reibungswärme nimmt zu, was zu einem Lack führt.

3.2.3 Der Lack im Öl entsteht hauptsächlich in drei Formen: Öloxidation, Öl-„Mikroverbrennung“ und lokale Hochtemperaturentladung.Der Lack soll durch die „Mikroverbrennung“ des Öls entstehen.Der Mechanismus ist wie folgt: Eine bestimmte Menge Luft (im Allgemeinen weniger als 8 %) wird im Schmieröl gelöst.Wenn die Löslichkeitsgrenze überschritten wird, befindet sich die in das Öl eindringende Luft in Form von schwebenden Blasen im Öl.Nach dem Eintritt in das Lager führt der hohe Druck dazu, dass diese Blasen eine schnelle adiabatische Kompression erfahren, und die Flüssigkeitstemperatur steigt schnell an, was zu einer adiabatischen „Mikroverbrennung“ des Öls führt, was zu extrem kleinen unlöslichen Stoffen führt.Diese unlöslichen Stoffe sind polar und neigen dazu, an Metalloberflächen zu haften und Lacke zu bilden.Je höher der Druck, desto geringer ist die Löslichkeit des unlöslichen Stoffes und desto leichter kann er ausfallen und sich absetzen, um einen Lack zu bilden.

3.2.4 Mit der Lackbildung wird die Dicke des Ölfilms im unfreien Zustand vom Lack eingenommen, gleichzeitig nimmt die Erneuerungsgeschwindigkeit des Ölfilms ab und die Temperatur steigt allmählich an, was zunimmt Die Reibung zwischen der Oberfläche der Lagerbuchse und der Welle sowie der abgelagerte Lack führen zu einer schlechten Wärmeableitung und einer steigenden Öltemperatur, was zu einer hohen Lagerbuchsentemperatur führt.Am Ende reibt der Zapfen am Lack, was sich in heftigen Schwankungen der Wellenvibration äußert.

3.2.5 Obwohl der MPC-Wert des Expanderöls nicht hoch ist, ist bei Vorhandensein eines Lacks im Schmierölsystem die Auflösung und Ausfällung der Lackpartikel im Öl aufgrund der begrenzten Lösungsfähigkeit des Schmieröls begrenzt die Lackpartikel.Es handelt sich um ein dynamisches Gleichgewichtssystem.Wenn der Lack einen gesättigten Zustand erreicht, bleibt er am Lager oder der Lagerauflage hängen, was zu Temperaturschwankungen der Lagerauflage führt, was eine große versteckte Gefahr darstellt, die den sicheren Betrieb beeinträchtigt.Da es jedoch am Lagerpad haftet, ist es einer der Gründe für den Temperaturanstieg des Lagerpads.

4 Maßnahmen und Gegenmaßnahmen

Durch das Entfernen von Lackansammlungen auf dem Lager kann sichergestellt werden, dass das Lager des Geräts bei kontrollierter Temperatur läuft.Durch Forschung und Kommunikation mit vielen Herstellern von Lackentfernungsgeräten haben wir uns für Kunshan Winsonda entschieden, das über eine gute Anwendungswirkung und einen guten Ruf auf dem Markt verfügt, um die elektrostatische Adsorption + Harzadsorption WVD-II zu produzieren, bei der es sich um ein zusammengesetztes Lackentfernungsgerät zum Entfernen von Farbe handelt.Membran.

Ölreiniger der WVD-II-Serie kombinieren effektiv die elektrostatische Adsorptionsreinigungstechnologie und die Ionenaustauschtechnologie, lösen den gelösten Lack durch Harzadsorption und den ausgefällten Lack durch elektrostatische Adsorption.Diese Technologie kann den Schlammgehalt in kurzer Zeit minimieren. In einem kurzen Zeitraum von mehreren Tagen kann das ursprüngliche Schmiersystem, das eine große Menge Schlamm/Lack enthält, wieder in den besten Betriebszustand versetzt werden, und das Problem des langsamen Anstiegs wird beseitigt Die durch den Lack verursachte Temperatur des Axiallagers kann behoben werden.Es kann den löslichen und unlöslichen Ölschlamm, der während des normalen Betriebs der Dampfturbine entsteht, wirksam entfernen und verhindern.

Seine Hauptprinzipien lauten wie folgt:

4.1 Ionenaustauscherharz zur Entfernung von gelöstem Lack

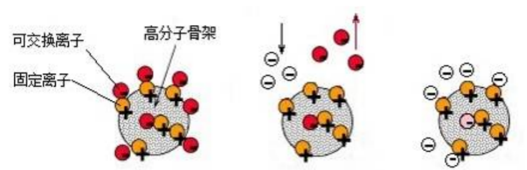

Ionenaustauscherharz besteht hauptsächlich aus zwei Teilen: Polymerskelett und Ionenaustauschergruppe.Das Adsorptionsprinzip ist in Abbildung 8 dargestellt.

Abbildung 8 Prinzip der Ionenwechselwirkungsharzadsorption

Die Austauschgruppe ist in einen festen Teil und einen beweglichen Teil unterteilt.Der feste Teil ist an die Polymermatrix gebunden, kann sich nicht frei bewegen und wird zu einem festen Ion.Der bewegliche Teil und der feste Teil werden durch Ionenbindungen zu einem austauschbaren Ion verbunden.Die festen Ionen und die mobilen Ionen haben jeweils entgegengesetzte Ladungen.An der Lagerbuchse zerfällt der bewegliche Teil in frei bewegliche Ionen, die sich mit anderen Abbauprodukten gleicher Ladung austauschen, so dass sie sich mit den fixierten Ionen verbinden und fest an der Austauschbasis adsorbiert werden.Auf der Gruppe wird es durch das Öl abtransportiert, gelöster Lack durch Adsorption von Ionenaustauscherharz entfernt.

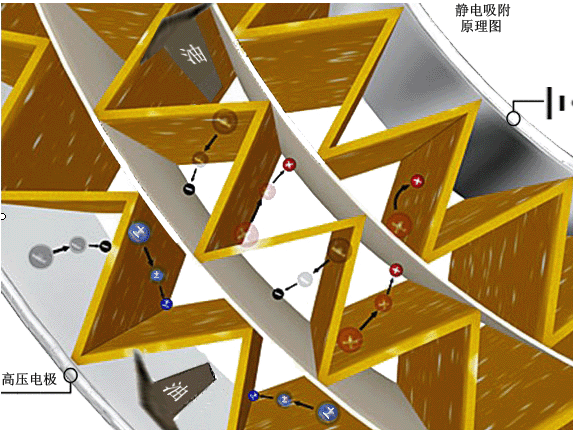

4.2 Elektrostatische Adsorptionstechnologie zur Entfernung von suspendiertem Lack

Bei der elektrostatischen Adsorptionstechnologie wird hauptsächlich ein Hochspannungsgenerator verwendet, um ein elektrostatisches Hochspannungsfeld zu erzeugen, um die verschmutzten Partikel im Öl zu polarisieren und so positive bzw. negative Ladungen anzuzeigen.Die neutralen Teilchen werden von den geladenen Teilchen zusammengedrückt und bewegt, und schließlich werden alle Teilchen adsorbiert und am Kollektor befestigt (siehe Abbildung 9).

Abbildung 8 Prinzip der elektrostatischen Adsorptionstechnologie

Die elektrostatische Ölreinigungstechnologie kann alle unlöslichen Schadstoffe entfernen, einschließlich Partikelverunreinigungen und suspendiertem Lack, der durch Ölabbau entsteht.Herkömmliche Filterelemente können jedoch große Partikel nur mit entsprechender Präzision entfernen, und es ist schwierig, Partikel im Submikrometerbereich zu entfernen waagerecht aufgehängter Lack.

Dieses System kann den auf dem Lagerpolster abgeschiedenen und abgelagerten Lack vollständig lösen und so den Einfluss der Temperatur des Lagerpolsters und der durch den Lack verursachten Vibrationsänderungen vollständig beseitigen, so dass das Gerät über einen langen Zeitraum stabil laufen kann.

5. Schlussfolgerung

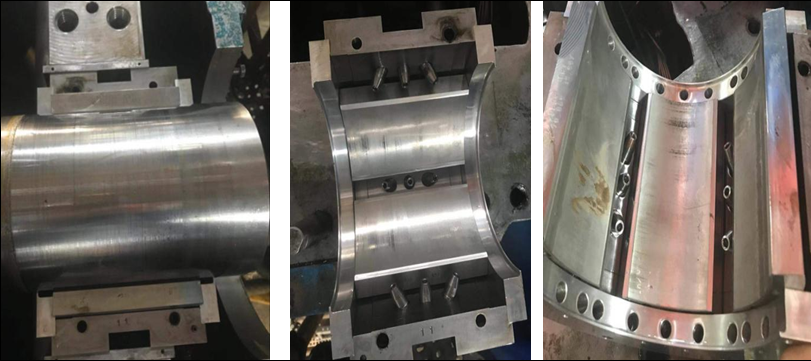

Die Lackentfernungseinheit WVD-II von WSD wurde in Betrieb genommen. Durch zweijährige Betriebsbeobachtung konnte die Lagertemperatur immer bei etwa 90 °C gehalten werden und die Einheit blieb im Normalbetrieb.Es wurde ein Lackfilm gefunden (siehe Abbildung 10).

Das physische Bild der Lagerdemontage nach der Lackentfernung

Ausrüstung

Verweise:

[1] Liu Siyong, Xiao Zhonghui, Yan Zhiyong und Chen Zhujie.Numerische Simulation und experimentelle Untersuchung der dynamischen Eigenschaften von drehelastischen und dämpfenden Kippsegmentlagern [J].Chinese Journal of Mechanical Engineering, Oktober 2014, 50(19):88.

Zeitpunkt der Veröffentlichung: 13. Dezember 2022